7.1 บทนำ

ปัญหาหรือข้อบกพร่องที่เกิดขึ้นกับชิ้นงานฉีดโดยส่วนมากแล้วจะมาจากการเลือกใช้วัสดุพลาสติกที่มีสารเสริมหรือสารเติมแต่งที่ไม่เหมาะสมหรือเม็ดพลาสติกรีไซเคิล ลักษณะของตัวแม่พิมพ์พลาสติกตลอดจนตำแหน่งและลักษณะของทางน้ำพลาสติก (ทางเข้าและทางวิ่ง) และพารามิเตอร์ที่ใช้ในการฉีด ซึ่งปัญหาที่เกิดขึ้นโรงงานพลาสติกเราสามารถพบได้บ่อยที่สุดคือปัญหาเนื่องจากการใช้พารามิเตอร์ไม่ถูกต้องและไม่เหมาะสมกับตัววัสดุพลาสติกและลักษณะแม่พิมพ์พลาสติก เช่นแม่พิมพ์กรอบเครื่องชาร์จรถยนต์ไฟฟ้าที่ทำมาใช้กับเม็ด ABS กับใช้เม็ด HDPE ในการฉีด ส่วนวิธีการแก้ปัญหาที่เกิดขึ้นนั้น โรงงานฉีดพลาสติกเราสามารถที่จะหาหนังสือหรือบทความที่แนะนำหรือบอกเอาไว้ว่าปัญหาลักษณะต่างๆ ที่เกิดขึ้นจะแก้ไขโดยวิธีใดแต่สิ่งที่สำคัญที่สุดคือประสบการณ์ของช่างฉีดซึ่งประสบการณ์จะสามารถวิเคราะห์ตลอดจนแก้ปัญหางานฉีดได้อย่างมีประสิทธิภาพ เช่น ฉีดลังพลาสติกแล้วชิ้นงานไม่เต็ม เกิดรอยแหว่ง ก็ควรทำการเพิ่มอุณหภูมิของพลาสติกเหลว เพิ่มอุณหภูมิแม่พิมพ์ เพิ่มเนื้อพลาสติก เพิ่มความดันฉีด ซึ่งจากวิธีการแก้ไขดังกล่าวจะมีตัวพารามิเตอร์ต่างๆ อยู่หลายตัว ทำให้ผู้ปฏิบัติงานฉีดเกิดความสับสนได้ เพราะไม่รู้จะทำการแก้ไขโดยใช้พารามิเตอร์ตัวใดก่อน ด้วยเหตุนี้งานฉีดพลาสติกควรจะต้องศึกษาถึงสาเหตุหลักที่ทำให้เกิดปัญหาหรือข้อบกพร่องนั้นๆ เสียก่อนว่ามาจากสาเหตุอะไรกันแน่ และก็ดูต่อว่าสาเหตุรองที่ทำให้เกิดสาเหตุหลักนั้นมีอะไรบ้าง หลังจากนั้นก็คงต้องมาดูต่ออีกว่าสาเหตุรองตัวไหนที่แก้ไขได้ง่ายและรวดเร็วตลอดจนได้คุณภาพชิ้นงานพลาสติกที่ดีที่สุดหรือประหยัดพลังงานในการทำงานมากที่สุด

7.2 ลักษณะของปัญหาที่เกิดขึ้นกับชิ้นงานฉีดพลาสติก

7.2.1 ชิ้นงานพลาสติกเกิดรอยพ่น ( jetting )

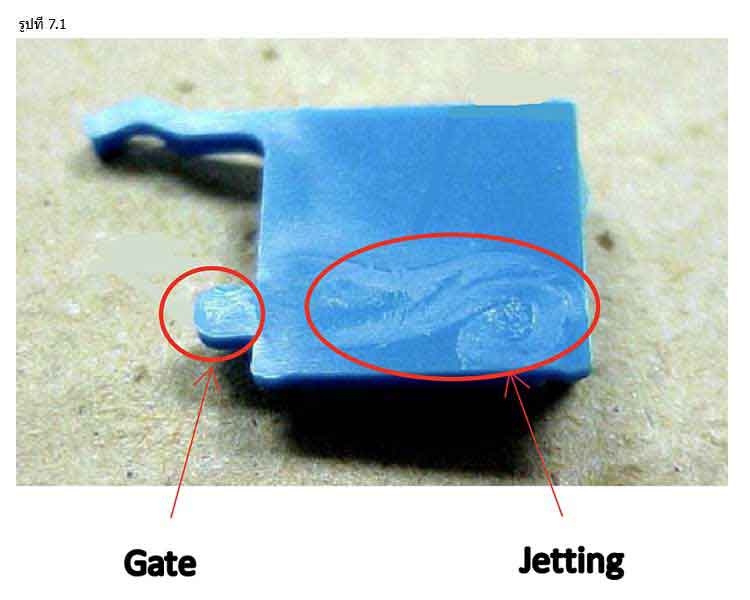

ข้อบกพร่องนี้เกิดขึ้นเนื่องจากพลาสติกเหลวถูกฉีดเข้าไปในแม่พิมพ์ตรงส่วนที่หนาโดยผ่านช่องทางเข้าที่มีขนาดเล็กด้วยความเร็วสูง ทำให้เกิดการไหลวน (turbulent flow) ขึ้น และพลาสติกเหลวที่ถูกฉีดเข้าไปก่อนจะวิ่งไปได้ไกลเป็นแนวเส้นตรงแทนที่จะวิ่งออกไปพร้อมกันตลอดความกว้างของชิ้นงานพลาสติก ทำให้ พลาสติกเกิดการเย็นตัวไม่พร้อมกันจึงมองเห็นเป็นรอยบนผิวชิ้นงานซึ่งเรียกว่า รอยพ่น (jetting) ดังรูปที่ 7.1

รูปที่ 7.1 รอยพ่น ( jetting )

สาเหตุหลักของการเกิดปัญหารอยพ่น (jetting) คือ

พลาสติกเหลวไหลเข้าแม่พิมพ์ไม่พร้อมกันตลอดแนวความกว้างของชิ้นงานพลาสติก โดยมีขั้นตอนในการเกิดปัญหาดังนี้

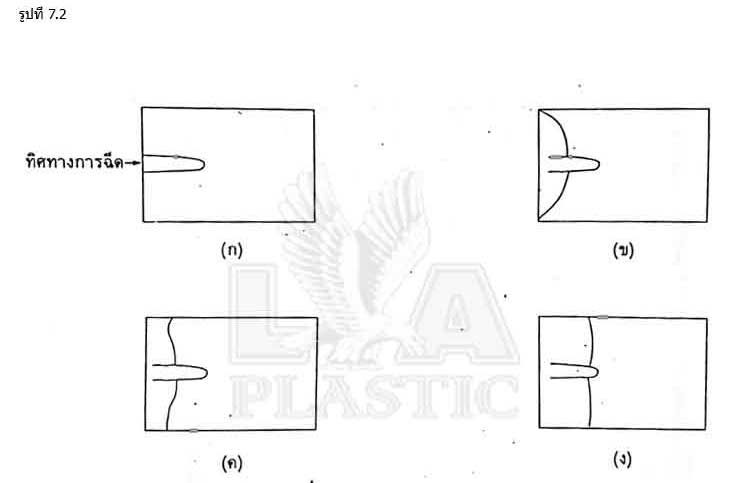

1. พลาสติกเหลววิ่งเข้าเป็นแนวเส้นตรง (ดูรูปที่ 7.2 (ก))

2. พลาสติกเหลวที่วิ่งเข้าไปก่อนหยุดไหลและเริ่มเย็นตัวลง พลาสติกเหลวที่ตามมาทีหลังจะแผ่ออกตามด้านกว้าง (ดูรูปที่ 7.2 (ข))

3. พลาสติกเหลวเคลื่อนตัวออกไปข้างหน้าพร้อมกันตลอดทั้งความกว้าง ผ่านส่วนที่เย็นตัวแล้ว (ดูรูปที่ 7.2 (ค)และ(ง))

รูปที่ 7.2 ลักษณะของการเกิดปัญหารอยพ่น ( jetting )

สาเหตุรองของการเกิดปัญหารอยพ่น (jetting)

1. ทางน้ำพลาสติกเข้าเล็กเกินไป

2. ชิ้นงานพลาสติกตรงตำแหน่งเข้าของน้ำพลาสติกหนาหรือกว้างเกินไปเมื่อเทียบกับขนาดของทางน้ำพลาสติกเข้า

3. ใช้ความเร็วในจังหวะฉีดสูงเกินไป

4. อุณหภูมิแม่พิมพ์พลาสติกต่ำเกินไป

5. อุณหภูมิพลาสติกเหลวต่ำเกินไป

วิธีการแก้ปัญหาการเกิดรอยพ่น (jetting)

1. ลดความเร็วในจังหวะฉีดลง

2. ขยายทางน้ำพลาสติกเข้าให้เหมาะสมกับความหนาและความกว้างของชิ้นงานพลาสติกตรงตำแหน่งฉีด

3. เพิ่มอุณหภูมิแม่พิมพ์พลาสติก

4. เพิ่มอุณหภูมิพลาสติกเหลว

5. แก้ไขชิ้นงานพลาสติกให้มีความหนาลดลง

7.2.2 ชิ้นงานพลาสติกเกิดครีบ ( flashing )

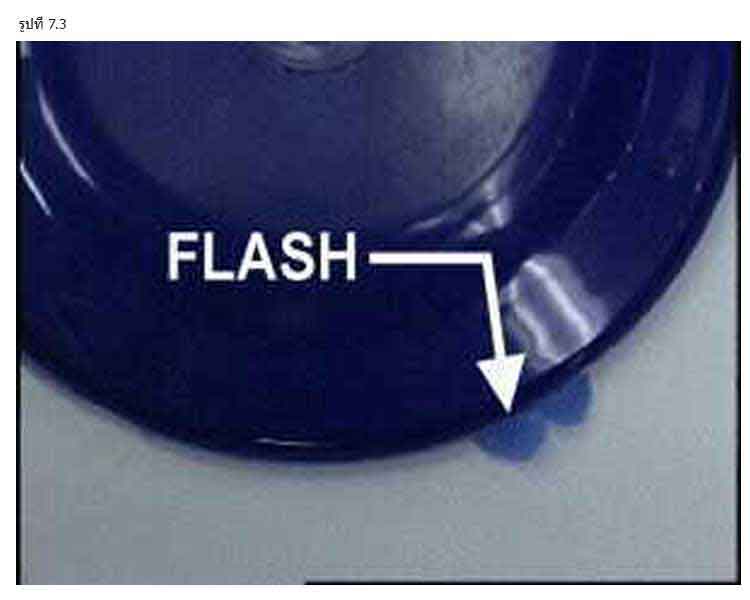

ครีบที่ชิ้นงานพลาสติกจะเกิดขึ้นเนื่องจากการใช้ความเร็วฉีดสูงเพื่อป้องกันพลาสติกไม่เต็มแบบ (short shot) และใช้ความดันย้ำ (holding pressure) สูงเพื่อป้องกันชิ้นงานพลาสติกยุบ (sink) แรงดันของพลาสติกเหลวในแม่พิมพ์จะสูงมากจนเอาชนะแรงดันต้านแม่พิมพ์พลาสติก (clamping pressure) ทำให้แม่พิมพ์พลาสติกเผยออก จนทำให้พลาสติกเหลวไหลออกมาตามรอยประกบแม่พิมพ์พลาสติกได้ จึงเกิดเป็นครีบที่ขอบของชิ้นงานพลาสติกขึ้น ลักษณะของชิ้นงานพลาสติกที่เกิดครีบแสดงดังรูปที่ 7.3

รูปที่ 7.3 ครีบ ( flashing )

สาเหตุหลักของการเกิดปัญหาครีบ (flashing) คือ

พลาสติกเหลวสามารถไหลออกตามรอยประกบของแม่พิมพ์พลาสติกได้ อันเนื่องมาจากการเกิดช่องว่างขึ้นตามรอยประกบของแม่พิมพ์พลาสติก ประกอบกับพลาสติกเหลวมีความหนืดต่ำ

สาเหตุรองของการเกิดปัญหาครีบ (flashing)

1. แม่พิมพ์พลาสติกมีลักษณะไม่ถูกต้อง โดยเฉพาะตามรอยประกบของแม่พิมพ์พลาสติก

2. แรงที่ใช้ในการปิดล็อกแม่พิมพ์พลาสติกอาจจะไม่เพียงพอ

3. ความเร็วในการฉีดสูงเกินไป

4. ความดันในการฉีดสูงเกินไป

5. อุณหภูมิพลาสติกเหลวสูงเกินไป

6. อุณหภูมิแม่พิมพ์พลาสติกสูงเกินไป

7. เนื้อพลาสติกเหลวที่ใช้อาจจะมากเกินไป

วิธีการแก้ปัญหาการเกิดครีบ (flashing)

1. ตรวจสอบรอยประกบของแม่พิมพ์พลาสติกให้อยู่ในสภาพที่สมบูรณ์ตลอดเวลา

2. ตรวจสอบแรงปิดล็อกแม่พิมพ์พลาสติกว่าเพียงพอหรือไม่ โดยดูจากค่าความดันฉีดที่เกิดขึ้นจริงเทียบกับพื้นที่ภาพฉายของชิ้นงานพลาสติก

3. ลดความเร็วในการฉีดลง

4. ลดความดันฉีดลง

5. ลดอุณหภูมิพลาสติกเหลว

6. ลดอุณหภูมิแม่พิมพ์พลาสติก

7. ลดปริมาณเนื้อพลาสติก

7.2.3 ประกายเงินที่ผิวชิ้นงานพลาสติก ( silver streak )

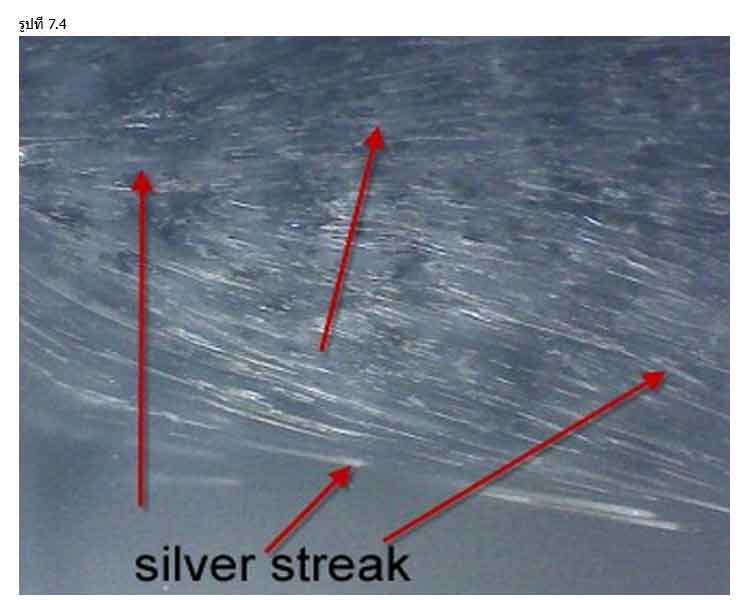

ในกรณีที่อุณหภูมิพลาสติกเหลวในกระบอกฉีดสูงมากและค้างอยู่ในกระบออกฉีดนานเนื่องจากการใช้ความเร็วรอบของการหมุนเกลียวหนอนและความดันต้านการถอยหลังกลับของเกลียวนอนสูง และทำการฉีดพลาสติกเหลวผ่านช่องทางเข้าแม่พิมพ์ด้วยความเร็วฉีดสูงมากไป ทำให้เกิดความร้อนเพิ่มขึ้นกับพลาสติกเหลวเนื่องจากการเสียดทาน จนความชื้นหรือก๊าซแยกตัวออกจากเนื้อพลาสติกและกระจายไปที่ผิวของชิ้นงานพลาสติก ซึ่งมีลักษณะเป็นประกายสีเงินที่เรียกว่า ประกายเงิน (silver streak) โดยจะเกิดอยู่บริเวณรอบๆ ทางน้ำพลาสติกเข้า ลักษณะของชิ้นงานพลาสติกที่เกิดประกายเงินแสดงในรูปที่ 7.4

รูปที่ 7.4 ประกายเงิน ( silver streak )

สาเหตุหลักของการเกิดปัญหาประกายเงิน(silver streak) คือ

มีก๊าซหรือความชื้นแยกตัวออกมาจากเนื้อพลาสติกเหลวและกระจายตัวไปบนผิวของชิ้นงานพลาสติก

สาเหตุรองของการเกิดปัญหาการเกิดประกายเงิน (silver streak)

1. อุณหภูมิของพลาสติกเหลวสูงเกินไปจนก๊าซหรือความชื้นแยกตัวออกมาได้

2. ความเร็วในการฉีดสูงเกินไปจนทำให้อุณหภูมิของพลาสติกเหลวเพิ่มขึ้นได้อีก

3. ทางน้ำพลาสติกเข้าอาจจะมีขนาดเล็กเกินไปจนทำให้เกิดความร้อนเพิ่มขึ้นได้เนื่องจากการเฉือนของตัวเนื้อพลาสติกเหลว

4. มีความชื้นในเม็ดพลาสติกมากเกินไป

5. ใช้ความเร็วของรอบในการหมุนเกลียวหนอนสูงเกินไป

6. ความดันต้านการถอยหลังกลับของเกลียวหนอนสูงไปทำให้ต้องใช้เวลาในการป้อนพลาสติกนาน

7. ระยะความยาวของพลาสติกเหลวที่อยู่หน้าปลายเกลียวหนอนน้อยหรือมากเกินไป

วิธีแก้ปัญหาการเกิดประกายเงิน (silver streak)

1. ลดอุณหภูมิของพลาสติกเหลว

2. ลดความเร็วในการฉีด

3. ทำการอบไล่ความชื้นในเม็ดพลาสติกหรออาจจะใช้เกลียวหนอนแบบมีช่วงไล่ก๊าซมาใช้แทน

4. ขยายทางน้ำพลาสติกเข้าให้โตขึ้นเพื่อลดความร้อนเนื่องจากการเฉือน

5. ลดความเร็วขอบในการหมุนเกลียวหนอนลง

6. ลดความดันต้านการถอยหลังกลับของเกลียวหนอน

7. ลดเวลาในการค้างของพลาสติกเหลวในการะบอกฉีดลง

8. ใช้ระยะความยาวของพลาสติกเหลวหน้าปลายเกลียวหนอนให้เหมาะสมคือ 1D-3D

7.2.4 ชิ้นงานพลาสติกเกิดรอยไหม้ ( burn mark )

รอยไหม้ที่ผิวชิ้นงานพลาสติกจะเกิดขึ้นเนื่องจากอากาศที่เกิดขึ้นในแม่พิมพ์พลาสติกเนื่องจากการฉีดพลาสติกเหลวเข้าแม่พิมพ์พลาสติกนั้นระบายอากาศออกไม่ทัน จึงเกิดการอัดตัวกันขึ้นทำให้มีอุณหภูมิสูงมากขึ้นจนเกิดเป็นรอยไหม้ (burn mark) ขึ้นที่ผิวชิ้นงานพลาสติกได้ ซึ่งส่วนมากจะเกิดรอยไหม้ตรงตำแหน่งสุดท้ายของการไหลของพลาสติกเหลวการที่อากาศจะเกิดขึ้นมากก็เนื่องจากอุณหภูมิพลาสติกสูงมาก และถ้าใช้ความเร็วในการฉีดสูงไปจะทำให้อากาศระบายออกไม่ทัน หรืออาจจะทำให้เกิดการเสียดสีกันระหว่างพลาสติกเหลวกับผิวของแม่พิมพ์พลาสติกจนทำให้อุณหภูมิสูงขึ้นจนเกิดเป็นรอยไหม้ได้ ลักษณะของชิ้นงานพลาสติกที่เกิดรอยไหม้แสดงในรูปที่ 7.5

รูปที่ 7.5 รอยไหม้ ( burn mark )

สาเหตุหลักการเกิดปัญหารอยไหม้ (burn mark) คือ

อากาศร้อนที่เกิดในแม่พิมพ์พลาสติกหนีออกไม่ทันกับการไหลของพลาสติกเหลวที่เข้าในแม่พิมพ์พลาสติก

สาเหตุรองของการเกิดปัญหารอยไหม้ (burn mark)

1. ความเร็วในการฉีดสูงเกินไป

2. อุณหภูมิพลาสติกเหลวสูงเกินไป

3. การระบายอากาศออกของแม่พิมพ์พลาสติกไม่เหมาะสม

4. พลาสติกเหลวค้างอยู่ในกระบอกฉีดนานเกินไป

5. ระยะความยาวของพลาสติกเหลวหน้าปลายเกลียวหนอนน้อยหรือมากเกินไป

6. ความดันต้านการถอยหลังกลับของเกลียวหนอนมากเกินไป

7. ความเร็วรอบในการหมุนเกลียวหนอนสูงเกินไป

วิธีการแก้ปัญหาของการเกิดรอยไหม้ (burn mark)

1. ลดความเร็วในการฉีดลงเพื่อให้อากาศหนีออกได้ทัน

2. ลดปริมาณและอุณหภูมิของอากาศร้อนโดยการลดอุณหภูมิของพลาสติกเหลว

3. ปรับปรุงแม่พิมพ์พลาสติกให้มีการระบายของอากาศออกให้ดีขึ้น

4. ลดเวลาในการค้างอยู่ของพลาสติกเหลวในกระบอกฉีด

5. ใช้ระยะความยาวของพลาสติกเหลวหน้าปลายเกลียวหนอนให้ถูกต้องคือ 1D-3D

6. ลดความดันต้านการถอยหลังกลับของเกลียวหนอน

7. ลดความเร็วรอบในการหมุนของเกลียวหนอนให้เหมาะสมกับชนิดของพลาสติก

7.2.5 ชิ้นงานพลาสติกเกิดรอยแหว่ง ( short shot )

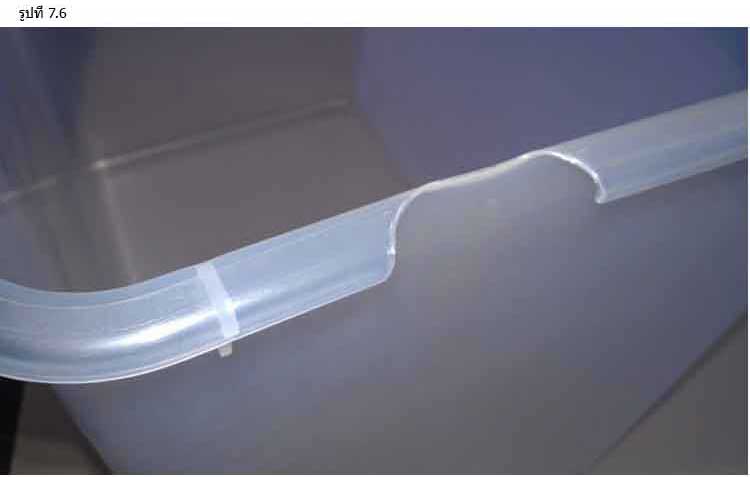

ชิ้นงานจะเกิดเป็นรอยแหว่งตรงตำแหน่งสุดท้ายของการไหลของพลาสติกเหลวในแม่พิมพ์พลาสติก เนื่องจากการไหลของพลาสติกเหลวเข้าในแม่พิมพ์ช้า พลาสติกเหลวจึงเย็นตัวลง ความหนืดจึงเพิ่มมากขึ้นทำให้พลาสติกเหลวไหลเข้าไม่เต็มในแม่พิมพ์จึงเห็นเป็นรอยแหว่งเช่นการฉีดลังอะไหล่พลาสติก ดังรูปที่ 7.6

รูปที่ 7.6 ชิ้นงานพลาสติกเกิดรอยแหว่ง ( short shot )

สาเหตุหลักของการเกิดปัญหารอยแหว่ง (short shot) คือ

การไหลตัวของพลาสติกเหลวไม่ดีเท่าที่ควรจึงทำให้พลาสติกเหลวไม่สามารถแทรกตัวเข้าไปในแม่พิมพ์พลาสติกได้ทั่วถึง

สาเหตุรองของการเกิดปัญหารอยแหว่ง (short shot)

1. ความเร็วในจังหวะฉีดต่ำเกินไปพลาสติกเหลวจึงแทรกตัวเข้าไปไม่ทั่วถึง

2. ความดันในการฉีดต่ำเกินไป

3. อุณหภูมิของพลาสติกเหลวต่ำเกินไปทำให้พลาสติกเหลวมีความหนืดมาก

4. อุณหภูมิของแม่พิมพ์พลาสติกต่ำเกินไปจึงไปทำให้พลาสติกเหลวเย็นตัวส่งผลให้พลาสติกเหลวมีความหนืด

5. ปริมาณเนื้อพลาสติกเหลวไม่เพียงพอ

6. ระบบทางเข้าและการจ่ายพลาสติกเหลวไม่ดีพอหรืออาจจะเล็กเกินไป

วิธีการแก้ปัญหาการเกิดรอยแหว่ง (short shot)

1. เพิ่มความเร็วในจังหวะฉีด

2. เพิ่มความดันในการฉีด

3. เพิ่มอุณหภูมิพลาสติกเหลว

4. เพิ่มอุณหภูมิแม่พิมพ์พลาสติก

5. เพิ่มปริมาณเนื้อพลาสติกเหลวในกระบอกฉีดให้พอเพียง

6. ปรับปรุงระบบทางเข้าและการจ่ายพลาสติกเหลวให้โตขึ้น

7.2.6 ชิ้นงานพลาสติกเกิดรอยยุบ ( sink mark )

จะมีลักษณะเป็นรอยยุบบนผิวชิ้นงานพลาสติกโดยเฉพาะตรงส่วนที่มีความหนามากๆ และตรงตำแหน่งสุดท้ายของการไหลของพลาสติกเหลวในแม่พิมพ์พลาสติก ซึ่งเป็นลักษณะของการหดตัวแบบหนึ่งของชิ้นงานโดยเฉพาะชิ้นงานจากพลาสติกพวกที่มีผลึกจะมีโอกาสเกิดการยุบตัวได้มาก ลักษณะชิ้นงานพลาสติกเช่น กล่องอะไหล่พลาสติกที่เกิดรอยยุบแสดงดังรูปที่ 7.7

รูปที่ 7.7 ชิ้นงานพลาสติกเกิดรอยยุบ ( sink mark )

สาเหตุหลักของการเกิดปัญหารอยยุบ (sink mark) คือ

เนื้อพลาสติกในชิ้นงานพลาสติกไม่แน่นพอที่จะต้านทานการหดตัวได้

สาเหตุรองของการเกิดปัญหารอยยุบ (sink mark)

1. เวลาในการย้ำรักษาความดันสั้นเกินไป ไม่เพียงพอต่อการหดตัวของชิ้นงานพลาสติก

2. ความดันในการย้ำน้อยเกินไปทำให้ได้เนื้อชิ้นงานพลาสติกไม่แน่นพอ

3. อุณหภูมิพลาสติกเหลวสูงเกินไปทำให้การหดตัวมีมากขึ้น

4. อุณหภูมิแม่พิมพ์พลาสติกสูงเกินไป

5. ระบบทางเข้าและการจ่ายพลาสติกเหลวเล็กเกินไป

6. ความสามารถในการไหลตัวของพลาสติก (MFI) ต่ำไป

วิธีการแก้ปัญหาการเกิดรอยยุบ (sink mark)

1. เพิ่มเวลาในการย้ำรักษาความดันเพื่อชดเชยการหดตัว

2. ใช้ความดันย้ำให้สูงขึ้น

3. ลดอุณหภูมิพลาสติกเหลว

4. ลดอุณหภูมิแม่พิมพ์พลาสติก

5. ขยายระบบทางเข้าและการจ่ายพลาสติกเหลว

6. เลือกใช้พลาสติกที่ไหลง่าย (ความสามารถในการไหลตัวของพลาสติกสูงขึ้น)

7. เลือกใช้พลาสติกที่มีการหดตัวน้อยลง

7.2.7 ร่องรอยการไหลในชิ้นงานพลาสติก ( flow mark )

ข้อบกพร่องนี้มีสาเหตุเหมือนกับการเกิดรอยแหว่ง ซึงอาจจะเกิดขึ้นไม่พร้อมๆกันก็ได้คือ ถ้าใช้ความเร็วในการฉีดต่ำเกินไป พลาสติกจะเย็นตัวและไหลไม่สะดวกทำให้เกิดเป็นคลื่นเหมือนรอยวงปีของต้นไม้ที่โรงงานพลาสติกเราเรียกว่า ร่องรอยการไหล (flow mark) ที่ผิวชิ้นงานพลาสติกตรงบริเวณทางน้ำพลาสติกเข้า ลักษณะของชิ้นงานพลาสติกที่เกิดร่องรอยการไหลแสดงดังรูปที่ 7.9

รูปที่ 7.8 ร่องรอยการไหลในชิ้นงานพลาสติก ( flow mark )

สาเหตุหลักของการเกิดปัญหาร่องรอยการไหล (flow mark) คือ

การไหลตัวของพลาสติกเหลวเข้าแม่พิมพ์พลาสติกไม่สะดวกและเกิดการอั้น โดยเฉพาะตรงบริเวณทางน้ำพลาสติกเข้าเนื่องจากความหนืดของพลาสติกเหลวเพิ่มมากขึ้น

สาเหตุรองของการเกิดปัญหาร่องรอยการไหล (flow mark)

1. อุณหภูมิของพลาสติกเหลวต่ำเกินไป

2. ความเร็วในจังหวะฉีดต่ำเกินไปทำให้อุณหภูมิพลาสติกเหลวต่ำลง (ความหนืดเพิ่มขึ้น) ก่อนจะเต็มแม่พิมพ์พลาสติก

3. อุณหภูมิแม่พิมพ์พลาสติกต่ำไปทำให้พลาสติกเหลวตรงที่สัมผัสกับผิวแม่พิมพ์มีความหนืดเพิ่มขึ้น

วิธีการแก้ปัญหาร่องรอยการไหล (flow mark)

1. เพิ่มอุณหภูมิของพลาสติกเหลวเพื่อให้ความสามารถในการไหลตัวดีขึ้น

2. เพิ่มความเร็วในการฉีดเพื่อให้พลาสติกเหลวเต็มแม่พิมพ์พลาสติกก่อนที่ความหนืดจะเพิ่มขึ้น

3. เพิ่มอุณหภูมิแม่พิมพ์พลาสติก

7.2.8 ชิ้นงานพลาสติกเกิดการโก่งงอ ( warpage )

การเย็นตัวของชิ้นงานพลาสติกไม่สม่ำเสมอกัน อันเนื่องมาจากชิ้นงานมีความหนาแตกต่างกันมากหรือระบบการหล่อเย็นในแม่พิมพ์พลาสติกไม่ดี จะทำให้ชิ้นงานพลาสติกเกิดการโก่งงอ (warpage) ขึ้นได้ หรือถ้าเป็นชิ้นงานที่มีความหนาเท่ากันตอลอดแต่ใช้ความดันย้ำมากหรือนานจนเกินไป ก็จะทำให้มีความเค้นตกค้าง (residual stress) อยู่ในชิ้นงานพลาสติกมากจนทำให้เกิดการโก่งงอได้เช่นกัน โดยเฉพาะตรงปลายของชิ้นงานพลาสติกหลังจากปลดชิ้นงานออกจากแม่พิมพ์แล้ว ลักษณะของชิ้นงานพลาสติกที่เกิดการโก่งงอแสดงดังรูปที่ 7.9

รูปที่ 7.9 ชิ้นงานพลาสติกเกิดการโก่งงอ ( warpage )

สาเหตุหลักของการเกิดปัญหาชิ้นงานเกิดการโก่งงอ (warpage) คือ

การเย็นตัวของชิ้นงานพลาสติกในแม่พิมพ์ไม่สม่ำเสมอหรือเกิดความเค้นตกค้างในเนื้อชิ้นงานพลาสติก

สาเหตุรองของการเกิดปัญหาชิ้นงานเกิดการโก่งงอ (warpage)

1. การใช้ความดันย้ำเพื่อป้องกันการหดตัวของชิ้นงานมากเกินไปจนเกิดความเค้นตกค้าง

2. เวลาในการย้ำนานเกินไป

3. ระบบการระบายความร้อนของแม่พิมพ์พลาสติกไม่ถูกต้อง เพราะการระบายความร้อนออกอาจจุไม่เท่ากันทุกจุด

4. เวลาในการหล่อเย็นน้อยเกินไป ทำให้อุณหภูมิของชิ้นงานพลาสตกที่ถูกปลดออกมาไม่ต่ำพอ

5. ความดันในการฉีดสูงเกินไป

6. ตำแหน่งของตัวสลักปลดชิ้นงานพลาสติกไม่เหมาะสม

วิธีการแก้ปัญหาชิ้นงานพลาสติกเกิดการโก่งงอ (warpage)

1. ลดความดันในการย้ำลง

2. ลดเวลาความดันย้ำลง

3. แก้ไขระบบการระบายความร้อนของแม่พิมพ์พลาสติกให้ถูกต้อง เพื่อให้ความร้อนจากชิ้นงานพลาสติกสามารถถูกระบายออกได้อย่างทั่วถึงเท่าๆกัน

4. ใช้เวลาในการหล่อเย็นให้นานขึ้นเพื่อให้ชิ้นงานพลาสติกเซตตัวได้ดีในแม่พิมพ์พลาสติก

5. ลดความดันในการฉีดลง

6. จัดวางตำแหน่งของตัวสลักปลดชิ้นงานให้เหมาะสมกับลักษณะของชิ้นงานพลาสติก

7.2.9 ขนาดชิ้นงานพลาสติกคาดเคลื่อน ( dimensional defect )

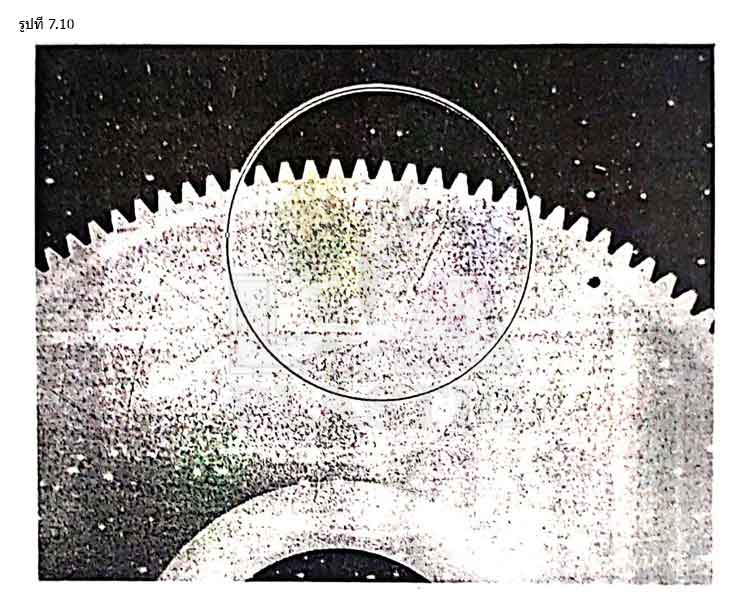

เมื่อใช้ความเร็วในการฉีดและความดันย้ำต่ำ ตลอดจนเวลาย้ำสั้นเกินไป จะทำให้พลาสติกเหลวเย็นตัวลง ความหนืดสูงขึ้นจนทำให้ความดันไม่เพียงพอที่จะทำให้เนื้อพลาสติกอัดกันได้แน่นเต็มในแม่พิมพ์พลาสติกทำให้ขนาดของชิ้นงานพลาสติกเล็กลงกว่าที่ต้องการ รูปที่ 7.10 แสดงขนาดที่คลาดเคลื่อนของชิ้นงานพลาสติก

รูปที่ 7.10 ชิ้นงานพลาสติกคาดเคลื่อน (dimensional defect)

สาเหตุหลักของการเกิดปัญหาขนาดชิ้นงานพลาสติกคาดเคลื่อน (dimensional defect) คือ

เนื้อพลาสติกไม่แน่นเนื่องจากการอัดตัวไม่เพียงพอเพราะค่าปริมาตรจำเพาะสูงจึงเกิดการหดตัวมาก ซึ่งสามารถดูได้จากไดอะแกรม P-V-T ของพลาสติกแต่ละชนิด

สาเหตุรองของการเกิดปัญหาขนาดชิ้นงานพลาสติกคาดเคลื่อน (dimensional defect)

1. ความดันย้ำต่ำเกินไป

2. เวลาในการย้ำสั้นเกินไป

3. ความดันในการฉีดต่ำเกินไป

4. อุณหภูมิพลาสติกเหลวสูงเกินไปจึงทำให้ปริมาตรจำเพาะสูงขึ้นมาก

5. อุณหภูมิแม่พิมพ์สูงเกินไป

วิธีการแก้ปัญหาขนาดชิ้นงานพลาสติกคาดเคลื่อน (dimensional defect)

1. ใช้ความดันย้ำให้สูงขึ้นเพื่อช่วยให้เนื้อพลาสติกแน่นพอ

2. เพิ่มเวลาในการย้ำเพื่อชดเชยการหดตัว

3. เพิ่มความดันฉีดเพื่อให้พลาสติกเหลวเต็มแม่พิมพ์พลาสติก

4. ลดอุณหภูมิพลาสติกเหลวเพื่อให้ปริมาตรจำเพาะลดลง

5. ลดอุณหภูมิแม่พิมพ์พลาสติกเพื่อให้การหดตัวน้อยลง

6. เลือกใช้วัสดุที่มีความหนืดต่ำลงหรือมีผลึกน้อย

7.2.10 ชิ้นงานพลาสติกเกิดรอยเชื่อมประสาน ( weld line )

ตรงตำแหน่งที่มีพลาสติกเหลวไหลมาบรรจบกันนั้น ถ้าอุณหภูมิของพลาสติกเหลวต่ำเกินไปจะทำให้รอยเชื่อมประสานไม่ดีเท่าที่ควรจนสามารถมองเห็นเป็นรอยต่อของเนื้อพลาสติกได้ ซึ่งก็เนื่องมากจากการใช้ความเร็วในการฉีดต่ำไปจนทำให้อุณหภูมิพลาสติกเหลวลดลง นอกจากนี้ยังมีสาเหตุมาจากการไหลตัวไม่ดีของพลาสติกเหลวในแม่พิมพ์พลาสติก เนื่องจากอุณหภูมิของพลาสติกเหลวในแม่พิมพ์ต่ำไป รอยเชื่อมประสานแสดงดังรูปที่ 7.11

รูปที่ 7.11 ชิ้นงานพลาสติกเกิดรอยเชื่อมประสาน( weld line)

สาเหตุหลักชิ้นงานพลาสติกเกิดรอยเชื่อมประสาน (weld line) คือ

การประสานหรือการรวมตัวกันของพลาสติกเหลวไม่ดีเท่าที่ควร

สาเหตุรองชิ้นงานพลาสติกเกิดรอยเชื่อมประสาน (weld line)

1. อุณหภูมิพลาสติกเหลวต่ำเกินไป

2. ความเร็วในการฉีดต่ำไปทำให้พลาสติกเหลวเย็นตัวลงก่อนที่จะเต็มแม่พิมพ์พลาสติก

3. ความดันในการฉีดต่ำไป

4. อุณหภูมิแม่พิมพ์พลาสติกต่ำไป

5. พลาสติกเหลวใช้เวลานานกว่าจะมาบรรจบกันเนื่องจากระยะทางในการไหลยาวเกินไป

6. การจัดวางตำแหน่งทางน้ำพลาสติกเข้าไม่เหมาะสมกับลักษณะของชิ้นงาน

วิธีการแก้ปัญหารอยเชื่อมประสาน (weld line)

1. เพิ่มอุณหภูมิพลาสติกเหลวให้สูงขึ้น

2. ใช้ความเร็วในการฉีดให้สูงขึ้น เพื่อป้องกันการลดลงของอุณหภูมิพลาสติกเหลว

3. เพิ่มความดันในการฉีด

4. เพิ่มอุณหภูมิแม่พิมพ์พลาสติก

5. จัดวางตำแหน่งของทางน้ำพลาสติกเข้าให้เหมาะสมกับลักษณะของชิ้นงานพลาสติกเพื่อลดการเกิดการแยกตัวของพลาสติกเหลว และเพื่อลดระยะทางในการไหลมาบรรจบกันของพลาสติกเหลว

6. เลือกเม็ดพลาสติกที่มีการไหลตัวได้ดี

7.2.10 ชิ้นงานพลาสติกเกิดการแตกร้าว ( cracking )

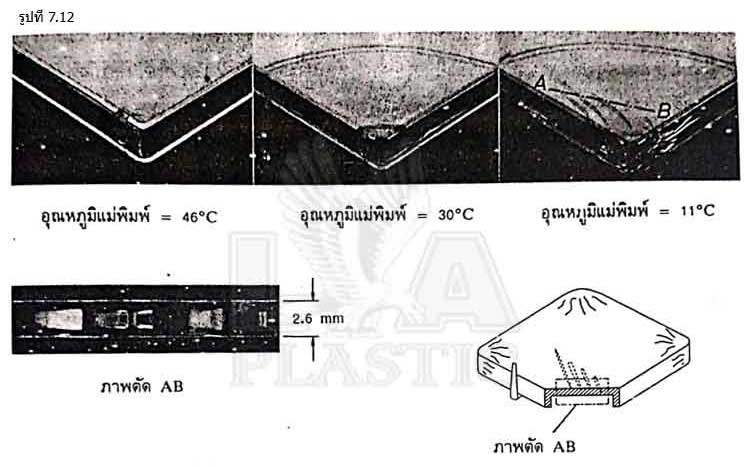

รอยร้าวที่เกิดขึ้นบนชิ้นงานพลาสติกส่วนมากจะเกิดขึ้นตรงบริเวณตำแหน่งทางเข้าน้ำพลาสติก หรือตำแหน่งสุดท้ายของการไหลของพลาสติกเหลวในแม่พิมพ์ ซึ่งจะเกิดขึ้นได้มากกับพลาสติกที่ไม่มีผลึกและจะเห็นได้ชัดเจนกับชิ้นงานที่ใส รอยร้าวนี้อาจปรากฏให้เห็นทันทีหลังจากการเย็นตัวลงแล้วเมื่อถูกปลดออกมาจากแม่พิมพ์หรือจะเกิดขึ้นหลังจากทิ้งไว้ 2-3 วัน หรือจากการพ่นสีที่ชิ้นงานพลาสติก การแตกร้าวของชิ้นงานพลาสติกดังรูปที่ 7.12

รูปที่ 7.11 ชิ้นงานพลาสติกเกิดการแตกร้าว (cracking)

สาเหตุหลักชิ้นงานพลาสติกเกิดการแตกร้าว (cracking) คือ

ชิ้นงานเกิดความเครียดสะสมมากเกินไปจนเกิดการแตกร้าว

สาเหตุรองชิ้นงานพลาสติกเกิดการแตกร้าว (cracking)

1. เนื้อพลาสติกเหลวแน่นเกินไปเนื่องจากความดันย้ำสูงเกินไป

2. เวลาในการย้ำยาวนานเกินไป

3. ความเร็วในการหล่อเย็นสูงเกินไปเนื่องจากใช้อุณหภูมิพลาสติกเหลวสูงและอุณหภูมิแม่พิมพ์ต่ำ

4. เวลาที่ใช้ในการหล่อเย็นสั้นเกินไป

วิธีการแก้ปัญหาชิ้นงานพลาสติกเกิดการแตกร้าว (cracking)

1. ลดความดันในการย้ำ

2. ลดเวลาในการย้ำ

3. ลดความเร็วในการหล่อเย็นลง โดยการใช้อุณหภูมิพลาสติกเหลวต่ำลงและอุณหภูมิแม่พิมพ์พลาสติกสูงขึ้น

4. เพิ่มเวลาในการหล่อเย็นให้นานขึ้น